|

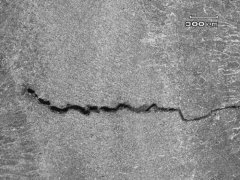

1.探测面的修整

工件表面状况好坏,直接影响探伤结果。因此应清除焊接工件表面飞溅物、氧化皮、凹坑及锈蚀等。

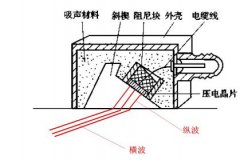

2.频率选择

焊缝的晶粒比较细小,可选用较高的频率探伤,一般为2.5~5.0MHz。对于板厚较小的焊缝,可采用较高的频率;对于板厚较大,衰减明显的焊缝,应选用较低的频率。

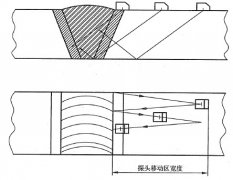

3.K值选择

探头K值的选择应从以下三个方面考虑。

(1)使主声束能扫查到整个焊缝截面。

(2)使声束中心线尽量与主要危险性缺陷垂直。

(3)保证有足够的探伤灵敏度。

一般的焊缝都能满足使声束扫查整个焊缝截面。只有当焊缝宽度较大、K值选择不当时才会出现扫查不到的情况。

探伤时要注意,K值常因工件中的声速变化和探头的磨损耗而产生变化,所以探伤前必须在试块上实测K值,并在以后的探伤中经常校验。

实际探伤中,常利用CSK-IA和CSK-IIIA等试块来测定探头的K值。

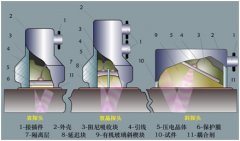

4.探测方向的选择

(1)纵向缺陷:为了发现纵向缺陷,常采用以下三种方式进行探测。

①板厚T=8~46mm的焊缝,以一种K值探头用一、二次波在焊缝单面双侧进行探测。

②板厚46

③板厚T≥100mm的焊缝,以两种K值用一次波在焊缝两面双侧进等探测外,还应加用K1.0探头在焊缝单面双侧进行串列式探测。

(2)横向缺陷:为了发现横向缺陷,常采用以下三种方式探测。

①在已磨平的焊缝及热影响区表面以一种(或两种)K值探头用一次波在焊缝两面作正、反两个方向的全面扫查。

②用一种(或两种)K值探头的一次波在焊缝两面双侧作斜平行探测。声束轴线与焊缝中心线夹角小于10°。

③对于电渣焊中的人字形横裂,可用K1探头在45°方向以一次波在焊缝两面双侧进行探测。

二、扫描速度(时基线比例)的调节

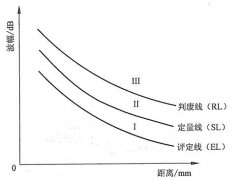

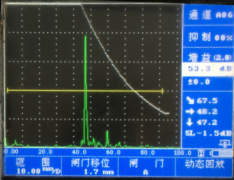

可用三种调节扫描速度的方法,即声程法、水平法和深度法。在用K值探头探伤焊缝时,最常用的是后两种。当板厚小于20mm时,常用水平法。当板厚大于20mm时,常用深度法。声程法多用于非K值探头。

|

手机版

手机版