|

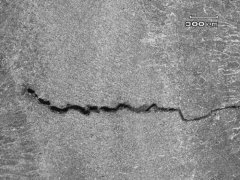

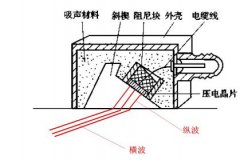

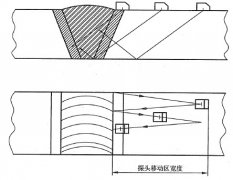

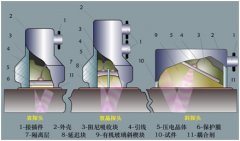

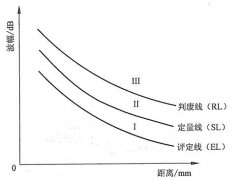

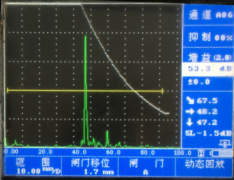

一.以构造分类 1.直探头:单晶纵波直探头 双晶纵波直探头 2.斜探头:单晶横波斜探头a1<aL<aⅡ, 双晶横波斜探头 单晶纵波斜探头 aL<a1为小角度纵波斜探头 aL在a1附近为爬波探头 爬波探头;沿工件表面传输的纵波,速度快、能量大、波长长探测深度较表面波深,对工件表面光洁度要求较表面波松 3.带曲率探头:周向曲率 径向曲率。 周向曲率探头适合---无缝钢管、直缝焊管、筒型锻件、轴类工件等轴向缺陷的检测。工件直径小于2000mm时为保证耦合良好探头都需磨周向曲率。 径向曲率探头适合---无缝钢管、钢管对接焊缝、筒型锻件、轴类工件等径向缺陷的检测。工件直径小于600mm时为保证耦合良好探头都需磨径向曲率。 4.聚焦探头:点聚焦 线聚焦。 5.表面波探头:(当纵波入射角大于或等于第二临界角,既横波折射角度等于90形成表面波). 沿工件表面传输的横波,速度慢、能量低、波长短探测深度较爬波浅,对工件表面光洁度要求较爬波严格。 波的类型中:表面波探伤只能发现距工件表面两倍波长深度内的缺陷 二.以压电晶体分类: 三.压电材料的主要性能参数: 1.压电应变常数d33: d33=Dt/U在压电晶片上加U这么大的应力,压电晶片在厚度上发生了Dt的变化量,d33越大,发射灵敏度越高。 2.压电电压常数g33: g33=UP/P在压电晶片上加P这么大的应力.在压电晶片上产生UP这么大的电压,g33越大,接收灵敏度越高。 3.介电常数e: e=Ct/A[C-电容、t-极板距离(晶片厚度)、A-极板面积(晶片面积)]; C小→e小→充、放电时间短.频率高。 4.机电偶合系数K: 表示压电材料机械能(声能)与电能之间的转换效率。 对于正压电效应:K=转换的电能/输入的机械能。 对于逆压电效应:K=转换的机械能/输入的电能. 晶片振动时,厚度和径向两个方向同时伸缩变形,厚度方向变形大,探测灵敏度高,径向方向变形大,杂波多,分辨力降低,盲区增大,发射脉冲变宽。 声 速: 324.0 M/S工件厚度: 16.00MM探头频率: 2.500MC 探头K值: 1.96探头前沿: 7.00MM坡口类型: X 坡口角度: 60.00对焊宽度: 2.00MM补偿: -02 dB 判 废: +05dB定 量: -03dB评定: -09 dB 焊口编号: 0000缺陷编号: 1.检测日期: 05.03.09 声 速: 324.0 M/S工件厚度: 16.00 MM探头频率: 5.00 MC 探头K值: 1.95探头前沿: 7.00 MM坡口类型: X 坡口角度: 60.00对焊宽度: 2.00 MM补偿: -02 dB 判 废: +05 dB定 量: -03 dB评定: -09 dB 焊口编号: 0000缺陷编号: 1.检测日期: 05.03.09 5.机械品质因子qm: qm=E贮/E损,压电晶片谐振时,贮存的机械能与在一个周期内(变形、恢复)损耗的能量之比称……损耗主要是分子内摩擦引起的。 qm大,损耗小,振动时间长,脉冲宽度大,分辨力低。 qm小,损耗大,振动时间短,脉冲宽度小,分辨力高。 6.频率常数Nt: Nt=tf0,压电晶片的厚度与固有频率的乘积是一个常数,晶片材料一定,厚度越小,频率越高. 7.居里温度Tc: 压电材料的压电效应,只能在一定的温度范围内产生,超过一定的温度,压电效应就会消失,使压电效应消失的温度称居里温度(主要是高温影响)。 8.超声波探头的另一项重要指标:信噪比---有用信号与无用信号之比必须大于18 dB。 四.探头型号 1.横波探头只报K值不报频率和晶片尺寸。 2.双晶探头只报频率和晶片尺寸不报F(菱形区对角线交点深度)值。 例:用双晶直探头检12mm厚的板材,翼板厚度12mm的T型角焊缝,怎样选F值? 讲义附件。 五.应用举例: 1.斜探头近场N=a´b´COSb/plCOSa。 λ =CS/¦. 直探头近场N=D/4l。 λ=CL/¦. 2.横波探伤时声束应用范围:1.64N-3N。 纵波探伤时声束应用范围:³3N。 双晶直探头探伤时,被检工件厚度应在F菱形区内。 3.K值的确定应能保证一次声程的终点越过焊缝中心线,与焊缝中心 线的交点到被检工件内表面的距离应为被检工件厚度的三分之一。 4.检测16mm厚的工件用5P 9×9 K2、2.5P9X9K2、2.5P13X13K2那一种探头合适(聚峰斜楔).以5P9X9K2探头为例。 (1).判断一次声程的终点能否越过焊缝中心线? (焊缝余高全宽+前沿)/工件厚度 (2).利用公式: N׳(工件内剩余近场长度)=N(探头形成的近场长度)—N״(探头内部占有的近场长度) =axbxcosβ/πxλxcosα–Ltgα/tgβ,计算被检工件内部占有的近场长度。讲义附件。 A. 查教材54页表: 材料 K值 1.0 1.5 2.0 2.5 3 有机玻璃 COSb/ COSa 0.88 0.78 0.68 0.6 0.52 聚砜 COSb/ COSa 0.83 0.704 0.6 0.51 0.44 有机玻璃 tga /tgb 0.75 0.66 0.58 0.5 0.44 聚砜 tga /tgb 0.62 0.52 0.44 0.38 0.33 COSb/COSa、tga/tgb与K值的关系 查表可知cosβ/cosα=0.6, tgα/tgβ=0.44,计算可知α=41.35°. B. λ=Cs/ƒ=3.24/5=0.65mm C. 参考图计算可知: tgα=L1/4.5, L1=tg41.35°X4.5=0.88X4.5=3.96mm. cosα=2.5/L2, L2=2.5/cos41.5°=2.5/0.751=3.33mm, L=L1+L2=7.3mm, Ltgα/tgβ=7.3×0.44=3.21mm,(N״) 由(1)可知,IS=35.8mm, 2S=71.6mm N=axbxcosβ/pxλxcosa=9×9×0.6/3.14×0.65=23.81mm, 1.64N=39.1mm, 3N=71.43mm. 工件内部剩余的近场(N׳)=N-N״=20.6mm(此范围以内均属近场探伤). (1.64N-N״)与IS比较, (3N-N״)与2S比较, 使用2.5P13X13K2探头检测16mm厚工件,1.64N与3N和5P9X9K2探头基本相同,但使用中仍存在问题,2.5P9X9K2探头存在什么问题? 一.探伤过程中存在的典型问题: 不同探头同一试块的测量结果 反射体深度 1#探头 2#探头 横波折射角 声程 横波折射角 声程 mm ( ) mm ( ) mm 20 21.7 21.7 32.8 24.3 40 24.4 45.0 32.5 49.8 60 25.8 70 30.9 75.6 80 28.9 101.8 29.1 102.0 注:1.晶片尺寸13´13 2.晶片尺寸10´20. 试验中发现:同一探头(入射角不变)在不同深度反射体上测得的横波折射角不同,进一步试验还发现,折射角的变化趋势与晶片的结构尺寸有关,对不同结构尺寸的晶片,折射角的变化趋势不同,甚至完全相反,而对同一 晶片,改变探头纵波入射角,其折射角变化趋势基本不变,上表是两个晶片尺寸不同的探头在同一试块上测量的结果. 1#探头声束中心轨迹 2#探头声束中心轨迹 1.纵波与横波探头概念不清. 第一临界角:由折射定律SinaL/CL1=SinbL/CL2,当CL2>CL1时,bL>aL,随着aL增加,bL也增加,当aL增加到一定程度时,bL=90,这时所对应的纵波入射角称为第一临界角aI, aI=SinCL1/CL2=Sin2730/5900=27.6,当aL<aI时,第二介质中既有折射纵波L¢¢又有折射横波S¢¢. 第二临界角:由折射定律SinaL/CL1=SinbS/CS2,当Cs2>CL1时,bS>aL,随着aL增加,bS也增加,当aL增加一定程度时,bS=90,这时所对应的纵波入射角称为第二临界角aⅡ.aⅡ=SinCL1/CS2=Sin2730/3240=57.7.当aL=aI--aⅡ时,第二介质中只有折射横波S,没有折射纵波L,常用横波探头的制作原理。 利用折射定律判断1#探头是否为横波探头。 A.存横波探伤的条件:Sin27.6/2730=Sinb/3240, Sinb=Sin27.6´3240/2730=0.55,b=33.36,K=0.66。 B.折射角为21.7时: Sina/2730=Sin21.7/3240,Sina=Sin21.7´2730/3240,a=18.15, 小于第一临界角27.6。 折射角为28.9时: Sina/2730=Sin28.9/3240,Sina= Sin28.9´2730/3240,a=24,也小于第一临界角27.6。 C.如何解释1#探头随反射体深度增加,折射角逐渐增大的现象,由A、B 可知,1#探头实际为纵波斜探头,同样存在上半扩散角与下半扩散角,而且上半扩散角大于下半扩散角。(讲义附件9题答案)。 纵波入射角aL由0逐渐向第一临界角aI(27.6)增加时,第二介质中的纵波能量逐渐减弱,横波能量逐渐增强,在声束的一定范围内,q下区域内的纵波能量大于q上区域内的纵波能量,探测不同深度的孔,实际上是由q下区域内的纵波分量获得反射回波最高点。 由超声场横截面声压分布情况来看,A点声压在下半扩散角之内,B点声压在上半扩散角之内,且A点声压高于B点声压。再以近场长度N的概念来分析,2.5P 13´13 K1探头N=36.5mm,由此可知反射体深度20mm时,声程约21.7mm,b=21.7时N=40.07mm为近场探伤。 在近场内随着反射体深度增加声程增大,A点与B点的能量逐渐向C点增加,折射角度小的探头角度逐渐增大,折射角度大的探头角度逐渐减少。 2.盲目追求短前沿: 以2.5P 13´13 K2探头为例,b=15mm与b=11mm,斜楔为有机玻璃材料; (1).检测20mm厚,X口对接焊缝,缺陷为焊缝层间未焊透. (2).信噪比的关系:有用波与杂波幅度之比必须大于18dB. (3).为什么一次标记点与二次标记点之间有固定波? 由54页表可知:COSb/COSa=0.68,K2探头b=63.44°, COS63.44°=0.447,COSa=0.447/0.68=0.66, COSa=6.5/LX,前沿LX=6.5/0.66=9.85mm。 3.如何正确选择双晶直探头: (1).构造、声场形状、菱形区的选择; (2).用途:为避开近场区,主要检测薄板工件中面积形缺陷. (3).发射晶片联接仪器R口,接收晶片联接T口(匹配线圈的作用). 4.探头应用举例: 二.超声波探头的工作原理: 1.通过压电效应发射、接收超声波。 2.640V的交变电压加至压电晶片银层,使面积相同间隔一定距离的两块金属极板分别带上等量异种电荷形成电场,有电场就存在电场力,压电晶片处在电场中,在电场力的作用下发生形变,在交变电场力的作用下,发生变形的效应,称为逆压电效应,也是发射超声波的过程。 3.超声波是机械波,机械波是由振动产生的,超声波发现缺陷引起缺陷振动,其中一部分沿原路返回,由于超声波具有一定的能量,再作用到压电晶体上,使压电晶体在交变拉、压力作用下产生交变电场,这种效应称为正压电效应,是接收超声波的过程。正、逆压电效应统称为压电效应。 ※以仪器的电路来说,只能放大电压或电流信号,无损检测资源网不能放大声信号。 四.试块:※强调等效试块的作用。 1.常用试块的结构尺寸、各部位的用途,存在问题;(讲义附件8、10、13、18题答案)。 2.三角槽与线切割裂纹的区别; 3.立孔与工件中缺陷的比较:、 4.几种自制试块的使用方法; A.奥氏体试块: B.双孔法校准(主要用于纵波斜探头探伤,如螺栓)(讲义附件5、7题答案)。 计算公式:令h2/h1=n; a=[n(t1+f/2)-(t2+f/2)]/(n-1) …… 1式 t1与t2为一次声程分别发现h1与h2孔时的声程(包含a); COSb=h1/(t1+f/2-a),b=COSh1/(t1+f/2-a); tgb=K,K=tgCOSh1/(t1+f/2-a) …… 2式 b=(L2-nL1)/(n-1) …… 3式 C.外圆双孔法校准原理(外径f>100mm的工件周向探伤用): 计算公式:q=( -)180/Rp …… 1式 …… 2式 j=Sin[Sinq(R-h2)/A¢B] …… 3式 b=Sin(R-h1)Sinj/R …… 4式 tgb=K=tgSin(R-h1)Sinj/R …… 5式 =ÐeR/57.3- …… 6式 Ðe=Ðj-Ðb. D.双弧单孔法校准(外径Φ<100mm的工件周向探伤用): (1)距离校准同CSK-ⅠA校圆弧; (2).K值校准 b=COS[R2+(S+f/2)-(R-h)]/2R2(S+f/2) tgb=K 五.常用的两种探伤方法: 1.曲线法; 2.幅值法. |

手机版

手机版