|

锻件是各种机械设备及锅炉压力容器的重要毛坯件。锻件是由热太钢锭经过锻压变形而成,在生产过程中常会产生一些缺陷,从而影响了设备的安全使用。

锻件常见缺陷

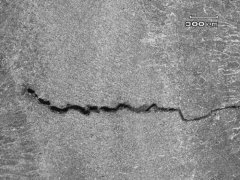

1、裂纹

裂纹通常是锻造时存在较大的拉应力、切应力或附加拉应力引起的。裂纹发生的部位通常是在坯料应力最大、厚度最薄的部位。如果坯料表面和内部有微裂纹、或坯料内存在组织缺陷,或热加工温度不当使材料塑性降低,或变形速度过快、变形程度过大,超过材料允许的塑性指标等,则在镦粗、拨长、冲孔、扩孔、弯曲和挤压等工序中都可能产生裂纹。

2、折叠

折叠形成的原因是当金属坯料在轧制过程中,由于轧辊上的型槽定经不正确,或因型槽磨损面产生的毛刺在轧制时被卷入,形成和材料表面成一定倾斜的折缝。对钢材,折缝内有氧化铁夹杂,四周有脱碳。折叠若在锻造前不去掉,可能引起锻件折叠或开裂。

3、白点

白点的主要特征是在钢坯的纵向断口上呈圆形或椭圆形的银白色斑点,在横向断口上呈细小的裂纹。白点的大小不一,长度由1~20mm或更长。白点在镍铬钢、镍铬钼钢等合金钢中常见,普通碳钢中也有发现,是隐藏在内部的缺陷。白点是在氢和相变时的组织应力以及热应力的共同作用下产生的,当钢中含氢量较多和热压力加工后冷却(或锻后热处理)太快时交易产生。用带有白点的钢锻造出来的锻件,在热处理时(淬火)易发生龟裂,有时甚至成块掉下。白点降低钢的塑性和零件的强度,是应力集中点,它像尖锐的切刀一样,在交变载荷的作用下,很容易变成疲劳裂纹而导致疲劳破坏。所以锻造原材料中绝对不允许有白点。

锻件检测方法

常见的锻件类型有轴内、饼类、板类、筒类。

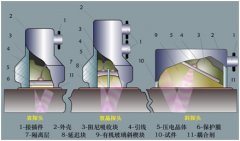

(1)轴类锻件检测方法

轴类锻件的锻造工艺主要以拨长为主,因而大部分缺陷的取向与轴线平行,此类缺陷的探测以纵波直探头从径向探测效果最佳。考虑到缺陷会有其它的分布及取向,因此轴类锻件探伤,还应辅以直探头轴向探测和斜探头周向探测及轴向探测。

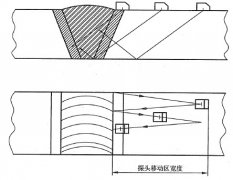

①直探头径向和轴向探测:如下图探头所示,直探头作径向探测时将探头置于轴的外缘,沿外缘作全面扫查,以发现轴类锻件中常见的纵向缺陷。

57.jpg

轴类锻件检测示意图

直探头作轴向探测时,探头置于轴的端头,并在轴端作全面扫查,以检出与轴线相垂直的横向缺陷,如上图B探头所示。但当轴的长度太长或轴有多个直径不等的轴锻时,会有声束扫查不到的死区,因而此方法有一定的局限性。

②斜探头周向及轴向探测:锻件中若在片状轴向及经向缺陷或轴上有几个不同直径的轴段,用直探头径向或轴向探测都难以检出的,则必须使用斜探头在轴的外圆作周向及轴向探测。考虑到缺陷的取向,探测时探头应作正、反两个方向的全面扫查,如下图(a)(b)所示。

(a)斜探头轴向探伤 (b)斜探头轴向探伤

(2)饼类、碗类锻件的检测

饼类和碗类锻件的锻造工艺主要以镦粗为主,缺陷的分布主要平行于端面,所以用直探头在端面探测是检测出缺陷的最佳方法。

对于上些重要的饼类、碗类锻件,要从两个端面进行探伤,此外有时还要从侧门进行径向探伤,如下图所示。

从两端面探测时,探头置于锻件端面进行全面探测,以探出与端面平行的缺陷。从锻件侧面进行径向探测时,探头在锻件侧面扫查,以发现某些轴向缺陷。

(3)筒类锻件的探伤

筒类锻件的锻造工艺是先镦粗,后冲孔,再滚压。因此,缺陷的取向比轴类锻件和饼类锻件中的缺陷的取向复杂。但由有铸锭中质量最美的中心部分已被冲孔时去除,因而筒类锻件的质量一般较好。其缺陷的主要取向仍与筒体的外圆表面平行,所以筒类锻件的探伤仍以直探头外圆面探测为主,但对于壁较厚的筒类锻件,须加用斜探头探测。

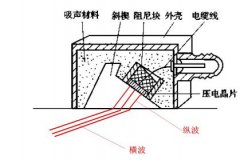

①直探头探测:如下图所示,用直探头从筒体外圆面或断面进行探测。外圆探测的目的是发现与轴线平行的周向缺陷。端面探测的目的是发现与轴线垂直的横向缺陷。

②双晶探头探测:如上图所示,为了探测筒体近表面缺陷,需要采用双晶探头从外圆面或端面探测。

③斜探头探测:对于某些重要的筒形锻件还要用斜探头从外圆进行轴向和周向探测,如下图所示。轴向探测为了发现与轴线垂直的径向缺陷。周向探测是为了发现与轴线平行的径向缺陷。

钢管探伤仪http://www.gangguantanshangyi.com |

手机版

手机版