|

射线的种类很多,其中易穿透物质的X射线、γ射线、中子射线三种。这三种射线都被用于无损检测,其中X射线和γ射线广泛用于锅炉压力容器压力管道焊缝和其他工业产品、结构材料的缺陷检测,而中子射线仅用于一些特殊场合。

射线检测是工业无损检测的一个重要专业。最主要的应用是探测试件内部的宏观几何缺陷(探伤)。按照不同特征可将射线检测分为许多种不同的方法,例如使用的射线种类、记录的器材、探伤工艺和技术特点等。

射线照相法是指X射线或γ射线穿透试件,以胶片作为记录信息的无损检测方法,是最基本、应用最广泛的一种射线检测方法。

1、射线照相的原理: 射线照相法是利用射线透过物质时,会发生吸收和散射这一特征,通过测量材料中因缺陷存在影响射线的吸收来探测缺陷的。X射线和γ射线通过物质时,其强度逐渐减弱。一般认为是由光电效应引起的吸收、康普顿效应引起的散射和电子对效应引起的吸收三种原因造成的。射线还有一个重要性质,就是能使胶片感光,当X射线或γ射线照射胶片时,沧州欧谱与普通光线一样,能使胶片乳剂层中的卤化银产生潜象中心,经过显影和定影后就黑化,接收射线越多的部位黑化程度越高,这个作用叫做射线的照相作用。因为X射线或γ射线使卤化银感光作用比普通光线小得多,所以必须使用特殊的X射线胶片,还使用一种能加强感光

名人堂:众名人带你感受他们的驱动人生

马云任志强李嘉诚柳传志史玉柱

作用的增感屏。

射线照相的探伤原理为,厚度为T毫米的物体中有厚度为ΔT毫米的缺陷时,x射线透过无缺陷部位的底片的黑度为D,而x射线透过有缺陷部位的底片黑度应为D+ΔD。把这种曝过光的胶片在暗室中经过显影、定影、水洗和干燥。再将底片在观片灯上观察,根据底片上有缺陷部位与无缺陷部位的黑度图象不一样,就可判断出缺陷的种类、数量、大小等结构内部的信息。这就是射线照相探伤的原理。 2、射线检测设备: 射线照相设备可分为:

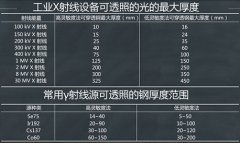

① x射线探伤机可分为携带式、移动式两类。移动式x射线探伤机用在曝光室内的射线探伤,它具有较高的管电压和管电流,管电压可达450Kv,管电流可达20mA,最大穿透厚度约100mm。携带式x射线探伤机主要用于现场射线照相,管电压一般小于320Kv,最大穿透厚度约50mm。

② 高能射线探伤设备为了满足大厚度工件射线探伤的要求,使对钢件的x射线探伤厚度扩大到500mm。分为直线加速器、电子回旋加速器。其中直线加速器可产生大剂量射线,探伤效率高,透照厚度大。

③ γ射线探伤机因射线源体积小,可在狭窄场地、高空、水下工作,并可全景曝光等优点,已成为射线探伤重要组成部分。

3、射线照相工艺要点:

① 照相操作步骤:把被检的物体安放在离X射线装置或γ射线装置500mm以上的位置处,将胶片盒紧贴在被检物体的背后,让射线照射适当的时间进行曝光。把曝光后的胶片在暗室进行显影、定影、水洗和干燥后得到射线底片,将底片放在观片灯上进行观察,根据底片的黑度和图象来判断存在缺陷的种类、大小和数量,按相关标准对缺陷进行评定和分级。这是射线照相探伤的一般步骤。按射线源、工件和胶片之间的相互位置关系,透照方式分为纵缝透照法、沧州欧谱探伤仪环缝外透法、环缝内透法、双壁单影法和双壁双影法五种。附件1 其中双壁单影法用于小直径的容器或大口径管子焊缝;双壁双影用于Φ89以下管子对接焊缝。

②照相规范的确定:要得到好的射线照相底片,除了合理的选择透照方式外,还必须选择好的透照规范,使小缺陷能够在底片上尽可能明显地辨别出来,就是说照相要达到高灵敏度。为了达到这一目的,除了选择质量好的细颗粒胶片外,还要取得好的射线照相对比度和清晰度。

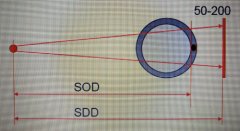

射线照相清晰度: 是指底片上的图象的清晰程度,它主要由两部分组成,即固有不清晰度Ui和几何不清晰度Ug,X射线管的焦点和γ射线源是有一定大小的,由于射线源具有一定的大小,在缺陷的图象周围就产生半影,假如缺陷横向尺寸较小时,缺陷图象就会淹没于半影中,缺陷就难以看清了。缺陷的最大半影尺寸称为缺陷的几何不清晰度。 几何不清晰度Ug表示式:Ug=b*df/F-b b—工件表面到胶片的距离 df—射线源的大小(焦点尺寸) F—焦距(射线源到胶片的距离) 从式中看出,射线源到胶片的距离F愈大,半影愈小;射线源尺寸df愈小,半影愈小,b(工件表面到胶片的距离)愈小,半影愈小。也就是说工件愈薄,胶片贴得愈紧,清晰度愈好,射线源愈小,焦距愈大,清晰度愈好 为得到高的缺陷检出率。射线照相规范的选择应注意以下几点:

A、透照方式的选择和K值控制。除了管道和无法进入内部的小直径容器只能采用双壁透照外,大多数容器壳体的焊缝射线照相都采用单壁透照,既外透法和内透法。外透法的优点是

操作比较方便,内透法的优点是透照厚度差小,在满足透照厚度比K值的情况下,一次透照长度较大。

B、射线源的选择。应在能穿透检测工件的前提下尽可能地降低射线的管电压。应选择小尺寸的射线源,可以得到清晰度好的底片。

C、透照焦距的选择。焦距愈大,被检物体与胶片贴得愈紧,半影就愈小,在选择透照焦距时,应将焦距选得大一些。但是由于射线的强度与焦距的平方成反比,所以不能把焦距选得过大,不然透照时射线强度将不够,所以焦距的选择应在满足几何不清晰度要求的前提下合理选择。

D、曝光量的选择。曝光量E为射线强度I与曝光时间T的乘积,曝光量的大小要能保证足够的底片黑度。如果管电压偏高,那么小的曝光量也能使底片达到规定黑度,但这样的底片灵敏度不够好,所以一般情况下X射线照相的曝光量选择15mA·min以上。

E、胶片、增感屏的选择与底片黑度控制。

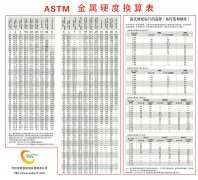

F、象质计的应用。用底片上必须显示的最小钢丝直径与相应的象质指数来表示照相的灵敏度。所谓射线照相的灵敏度是射线照相能发现最小缺陷的能力。射线照相灵敏度分为绝对灵敏度和相对灵敏度。

G、底片评定。

4、射线检测的优点和局限性

1)检测结果有直接记录—底片。由于底片上记录的信息十分丰富,且可以长期保存,从而使射线照相法成为各种无损检测方法中记录最真实、最直观、最全面、可追踪性最好的检测方法。

2)可以获得缺陷的投影图象,缺陷定性定量准确。各种无损检测方法中,射线照相对缺陷定性是最准确的。在定量方面,对体积型缺陷的长度、宽度尺寸的确定也很准,其误差大致零点几毫米。但对面积型缺陷,如裂纹、未熔合等类似缺陷,缺陷端部尺寸很小,则底片上影象尖端延伸可能辨别不清,定量数据偏小。

3)体积型缺陷检出率很高,而面积型缺陷的检出率受到多种因素影响。体积型缺陷是指气孔、夹渣类缺陷。一般情况下,射线照相大致可以检出直径在试件厚度1%以上的体积型缺陷,但人眼分辨率的限制,可检出缺陷的最小尺寸大致为0.5mm左右。面积型缺陷是指裂纹、未熔合类缺陷,其检出率的影响因素包括缺陷形状尺寸,透照厚度、透照角度、透照几何条件、射线源和胶片种类、像质计灵敏度等。

4) 适宜检验厚度较薄的工件而不适宜较厚的工件。因为检验厚工件需要高能量的射线探伤设备。300Kv便携式X射线机透照厚度一般小于40mm,420Kv移动式X射线机和Ir192γ射线机透照厚度均小于100mm,对于厚度大于100mm的工件射线照相需使用加速器和Co60。此外,板厚增大,射线照相绝对灵敏度下降。也就是说厚工件采用射线照相,小尺寸缺陷以及一些面积型缺陷漏检的可能性增大。

5) 适宜检测对接焊缝,检测角焊缝效果较差,不适宜检测板材、棒材、锻件。检测角焊缝的透照布置比较困难,摄得底片的黑度变化大,成像质量不够好;不适宜检测板材、棒材、锻件的原因是板材、锻件中的大部分缺陷与板面平行,射线照相无法检出。

6) 有些试件结构和现场条件不适合射线照相。由于射线检测是穿透检验,检测时需要接近工件的两面,因此结构和现场条件有时会限制检测的进行。此外射线照相对射线源至胶片的距离(焦距)有一定要求,如果焦距太短,则底片清晰度会很差。

7) 对缺陷在工件中厚度方向的位置、尺寸的确定比较困难。除了一些根部缺陷可结合焊接知识和图象规律来确定其在工件中厚度方向的位置,大多数缺陷无法用底片提供信息定位;缺陷高度可通过黑度对比的方法作出判断,但精确度不高。

8)检测成本高。射线照相设备和曝光间的建设投资巨大;辅料的成本、人工成本也很高。

9)射线照相检测速度慢。

10)射线对人体有伤害。

|

手机版

手机版