|

主题词 气瓶 标准 X射线 实时成像 无损检测

1 标准的编制概况

1995年5月劳动部行业标准《气瓶对接焊缝X射线实时成像检测》的编制任务,由劳动部锅炉压力容器检测研究中心、广东粤海钢瓶厂、兰州三磊电子公司等单位组成标准编制组负责。编写组在总结了国内气瓶行业研究、应用X射线实时成像技术成果的基础上,参考了美国ASTME1000《射线实时成像导则》和英国BS7009《焊缝射线实时成像检验应用导则》标准中有关的内容,编制了《气瓶对接焊缝X射线实时成像检测》标准初稿,在此基础上几易其稿,形成了征求意见稿和送审稿。1995年11月在全国气瓶标准化委员会全体会议上对送审稿进行了审查。作了修改后于1996年10月第二送审稿经气瓶标委会函审后编写组再次进行了修改,粗糙度测量仪 http://www.cucaoduceliangyi.com 于1997年10月形成了报批稿。1998年2月底劳动部通过了报批稿。1999年初国家质量技术监督局下达了制订强制性国家标准的计划,将本标准列入1999年国家标准制订计划。1999年12月17日国家质量技术监督局批准为国家标准,编号为GB17925-1999,自2000年10月1日起实施。

2 标准的结构

标准编写的格式按照GB1.1-1993《标准化工作导则一第1单元:标准的起草与表述规则第1部分;标准编写的基本规定》的要求进行编写。按照GB1.1-1993标准的规定,本标准有前言和引言;标准的正文有17章,分别为范围、引用标准、定义、人员要求、X射线实时成像系统、工作环境、图像处理方法、图像质量、成像技术、工艺评定、检测方法、图像观察、图像评定方法、焊缝评定、检测报告及图像保存、X射线防护、工艺文件;标准附有三个附录,分别是图像分辨率和图像不清晰度的测试方法、铅质标尺、工艺评定方法。

本标准对X射线实时成像系统设备、成像技术、图像质量和检测方法以及透照工艺等方面作了较详细的规定,而在焊缝缺陷评定方面则引用JB4730-94标准。

3 标准主要内容简介

3.1 引言

X射线透过金属材料,经图像增强器将隐含的X射线检测信号转换为可见的模拟图像,模拟图像被摄像机摄取,输入计算机进行模拟量/数字量转换,形成数字化图像。数字化图像按照一定的格式储存在计算机硬无损检测资源网盘内并显示在屏幕上。数字化图像能够提供有关金属材料表面及内部缺陷的性质、大小、位置等信息,运用计算机程序对检测结果进行辅助评定,从而达到无损检测之目的。检测图像刻录在计算机光盘上而长期保存。

由于X射线实时成像的图像质量完全可以与射线胶片照相底片质量媲美,因此,用X射线实时成像检测方法可以替代射线胶片照相检测方法。

3.2 适用范围

国内现有气瓶制造的母材厚度在2.0~20.0mm,故本标准将适用范围规定母材为2.0~20.0mm的钢及用有色金属材料制成的气瓶对接焊缝的X射线实时成像检测。

3.3 定义

3.3.1 实时成像

根据图像制式的规定,图像采集速度能够达到25帧/秒(PAL制)或30帧/秒(NTSC制),即为实时成像。图像的制式,我国采用PAL制,欧美国家多采用NTSC制。

3.3.2 灰度

与射线照相检测方法中的底片黑度概念相对应,实时成像技术中引进了图像灰度的概念。本标准将图像黑白变化的范围定义为256级。图像的每个像素以8bit信息来表示(bit为二进制中的最小单位),则图像灰度的梯度为256(2的8次方)个级别。对于检测图像而言,256级灰度已足够表达图像黑白变化的层次。通常人的眼睛能识别64级灰度左右,而借助于计算机则能测出256级甚至更高级别的灰度。

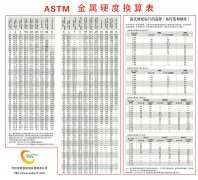

3.3.3 图像分辨率和图像不清晰度

图像分辨率和图像不清晰度是客观地描述图像细节轮廓的明锐程度的物理量,在标准附录A中明确了它们的测试方法和互换关系。

3.4 人员的要求

X射线实时成像是一种新兴的X射线检测方法,对于使用本检测方法的人员须经培训和考核。

3.5 X射线实时成像检测系统的设备

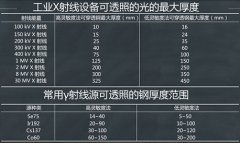

3.5.1 X射线

与普通X射线机不同,X射线实时成像的X射线机具有以下特点:

1)X射线管为金属陶瓷管,坚固耐用。

2)射线管焦点小 由X射线实时成像系统设备的我和成像方法所决定,检测图像必然是放大的,如果射线机的焦点较大,随着放大倍数的增大,几何不清晰度也将增大,这将导致图像不清晰度的增大,影响图像的质量。因此,在图像放大的前提下,为了降低几何不清晰度,射线机必须选用小焦点。

3)恒电压 射线机实时成像采集的图像是静止图像,1/25秒采集一幅,要求多幅连续采集、且重复性要好,普通的半波整流X射线机适应不了这些要求,因此X射线实时成像要求采用直流、恒电压、恒功率的X射线机。也可以采用变频X射线机。如当电流频率达到300Hz/S时,输出波型近似方波,其作用与恒电压X射线基本相同。

4)强制冷却 直流恒压式X射线机具有强制水循环冷却功能,可连续曝光8小时不停机。对于不用连续长时间检测的工件,普通气冷X射线机也可以适用。

(附加说明:由于γ射线源的尺寸不可能做得很小、射线剂量不恒定、单位剂量较弱等原因,所以γ射线不宜用于实时成像。正因为如此,本标准在射线种类上限定为X射线。)

3.5.2 图像增强器和摄像机

图像增强器的作用是将隐含的X射线检测信号转换为可见的模拟图像,模拟图像被摄像机摄取,输入计算机进行模拟量/数字量转换,形成数字化图像或者由摄像机直接输出数字图像。图像增强器输入屏直径对检测图像的质量有一定的影响,直径较大,则分辨率较低;直径较小,虽一次检测长度较小,但分辨率较高,通常输入屏直径以150mm为宜。图像增强器输出屏端配有电视摄像机,摄像机制式多采用PAL制,分辨率在600×800线以上。

3.5.3 计算机

X射线实时成像技术成功之处在于运用了计算机图像处理技术。无损检测资源网依照计算机目前的水平,在Windows95中文平台的支持下,建议硬件的配置不低于:奔腾主板,166M CPU,32MB 内存,2.0GB 硬盘,43cm(17英寸)0.25mm逐行彩显,1024×768线支持24bit的显卡,1.44MB 软驱,24速光驱,768×576线的图像采集卡,配光盘刻录机和打印机。(根据目前计算机软、硬件的水平,可有更高的配置,且性能/价格比更高。)

3.5.4 工装

为了提高气瓶的检测工作效率和检测准确的程度,系统应配置检测工装。对于小型气瓶的检测,因为只有一条环焊缝,具有一个自由度的工装即可;而对于较大型的气瓶,由于具有多条纵缝和环缝,则要求工装应具有两个自由度,或者做成各具一个自由度的组合工装。工装应具有较高的精度和自动化操作程序。

3.5.5 系统分辨率

由于设备系统的综合性能对图像质量有很大的影响,本标准规定了设备系统性能的考核指标,规定系统分辨率应大于、等于1.4LP/mm 。这项指标是参考国内医疗用射线成像设备系统分辨率应大于、等于1.25LP/mm的规定而制定的。就目前国产设备或国内能购置到的设备而言,这项指标是能够达到的,并有较大的余量。

3.6 图像处理方法

计算机初始采集的信号不可避免地带有噪声信号,如不经降噪处理,就会影响图像质量,因此需要对信号进行处理。信号处理的主要的方法是对静止图像进行重复帧叠加,通常经过32次叠加即能达到良好的降噪效果。

3.7 图像质量

与射线照相底片质量三要素(灵敏度、黑度、几何不清晰度)相对应,本标准规定灵敏度、灰度、图像分辨率为图像质量三要素。

灵敏度即像质指数与GB3323-87、JB4730-94标准中的AB级等同。

与GB3323-87、JB4730-94标准底片黑度控制范围1.2~3.5相对应,本标准规定图像灰度应控制在80~230级。

本标准的图像分辨率指标按透照厚度分为三档:透照厚度<6mm,图像分辨率≥2.2LP/mm;透照厚度6~25mm,图像分辨率≥1.8LP/mm;透照厚度≥25mm,图像分辨率≥1.6LP/mm,此指标参考了英国BS7009标准的有关内容并经换算而成。图像分辨率与图像清晰度两个术语实际上是一个问题的两种表达方式,为了与计算机图像处理术语相适应,本标准采用图像分辨率。

以上三项质量指标的水平与GB3323-87、JB4730-94、BS7009等标准的底片质量或图像质量水平是等同或等效,因此,本标准的图像质量是能够得到保证的;同样,焊缝缺陷的检测出结果也是能够得到有效控制的。另外,图像不会产生类似胶片的那样伪缺陷,这也是实时成像的明显优点。

3.8 成像技术

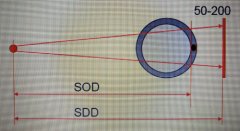

X射线实时成像与胶片照相之间的区别表现在成像技术上,实时成像所得的图像是放大的;

1)图像放大的必然性 由于探伤工件不可能紧贴在图像增强器的输入屏的表面上,从几何投影原理可知,所得图像必然是放大的。

2)图像放大的必要性 由于实时成像法与胶片照相法的载体不同,为了提高图像质量,特别是为了提高图像的清晰度,图像必须放大。像放大后,缺陷尺寸也被放大,有利于细小缺陷的识别。所以图像放大对于图像总体质量是有利的。

图像放大也有一个适度问题。理论推导和试验表明,放大倍数过大,反而会降低灵敏度,这是因为随着放大倍数的增大,几何不清晰度也随之增大,会使影像的边界变得模糊。另外,放大倍数过大也会使图像实际检测长度减小,这是不经济的。因此,本标准引进了最佳放大倍数的公式,同时也引进了最小缺陷检出尺寸公式,这两个公式是通过不清晰度公式与焦点及放大倍数的关系推导而得出。

3.9 透照方式

与胶片照相方法一样,实时成像的透照方式有纵缝透照、环缝外照、环缝内照、双壁单影透照方式。采用双壁单影方式时,图像放大倍数M≤2,宜以靠近图像增强器一侧焊缝为检测焊缝;图像放大倍数M>2,宜以靠近射线源一侧的焊缝为检测焊缝。但不论何种透照方式,工件表面与图像增强器输入屏表面之间应保持一定的距离,无损检测资源网以保护图像增强器不致损坏。

3.10 像质计的放置

按胶片照相方法的规定,每张底片应放置线型像质计;但对于实时成像来说就较难做到。考虑到实时成像检测方法的连续性,即检测一条焊缝可连续进行,中间不切断高压,另考虑到一致性,即检测同一条焊缝时工艺不会改变,因此,本标准规定一条焊缝上放置不少于一只像质计。

3.11 工艺试验与工艺评定

由于X射线实时成像是一项新技术,其检测工艺与胶片照相工艺有所不同,只有经过工艺试验才能找到较佳工艺方案,通过工艺试验,确定各工艺因素之间的相互关系。这里讲的工艺因素主要有:X射线机管电压、管电流、成像距离(物距和像距)、放大倍数、散射线屏蔽、低能射线过滤等。由于需要试验的工艺因素较多,正交试验是一种较有效的试验方法。

工艺评定是在工件探伤前对各工艺因素的有效性进行评价,以能否达到图像质量指标为主要依据。当检测条件改变之后,应重新进行工艺评定。

3.12 检测长度

图像的检测长度与设备和工艺有关。一幅图像内的实际检测长度由图像评定软件提供的“尺”测量得出。为了不漏检,相邻两幅图像之间应有一定的重叠,重叠长度为5~10mm 。

3.13 图像的显示

由于使用了计算机技术,图像可以正像或负像方式显示,两种显示方式应是等效的。这样更适应观察人员的不同习惯。

3.14 计算机辅助评定

根据计算机的技术水平,用计算机进行图像自动评定是能够实现的。但是,考虑到我国无损检测的现行体制,焊缝缺陷性质的定性应以取得相应资格的无损检测人员的评定为准;因此,本标准规定对检测结果可实行计算机辅助评定,其做法是,充分利用计算机的先进手段对焊缝缺陷进行定量、定位、定级的辅助评定,这样可大大提高检测结果评定的速度和准确性;评定报告可实现计算机打印。检测数据可实现计算机数据库管理。

3.15 图像保存

检验图像由光盘刻录机刻录到CD光盘上,可反复调用,保存50年不会变质。

|

手机版

手机版