|

无损检测包括射线检测(RT)、超声检测(UT)、磁粉检测(MT)、渗透检测(PT)和涡流检测(ET)等五种检测方法。主要应用于金属材料制造的机械、器件等的原材料、零部件和焊缝,也可用于玻璃等其它制品。

射线检测适用于碳素钢、低合金钢、铝及铝合金、钛及钛合金材料制机械、器件等的焊缝及钢管对接环缝。射线对人体不利,应尽量避免射线的直接照射和散射线的影响。

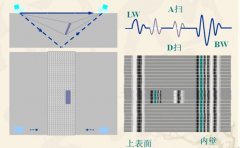

超声检测系指用A型脉冲反射超声波探伤仪检测缺陷,适用于金属制品原材料、零部件和焊缝的超声检测以及超声测厚。

磁粉检测适用于铁磁性材料制品及其零部件表面、近表面缺陷的检测,包括干磁粉、湿磁粉、荧光和非荧光磁粉检测方法。

渗透检测适用于金属制品及其零部件表面开口缺陷的检测,包括荧光和着色渗透检测。

涡流检测适用于管材检测,如圆形无缝钢管及焊接钢管、铝及铝合金拉薄壁管等。

磁粉、渗透和涡流统称为表面检测。

一.试块

按一定用途设计制作的具有简单几何形状人工反射体的试样,通常称为试块。试块和仪器、探头一样,是超声波探伤中的重要工具。

1.试块的作用

(1)确定探伤灵敏度

超声波探伤灵敏度太高或太低都不好,太高杂波多,判伤困难,太低会引起漏检。超声波测厚仪 http://www.chaoshengbocehouyi.com因此在超声波探伤前,常用试块上某一特定的人工反射体来调整探伤灵敏度。

(2)测试探头的性能

超声波探伤仪和探头的一些重要性能,如放大线性、水平线性、动态范围、灵敏度余量、分辨力、盲区、探头的入射点、K值等都是利用试块来测试的。

(3)调整扫描速度

利用试块可以调整仪器屏幕上水平刻度值与实际声程之间的比例关系,即扫描速度,以便对缺陷进行定位。

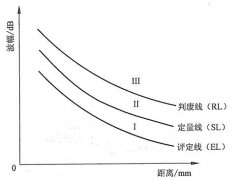

(4)评判缺陷的大小

利用某些试块绘出的距离-波幅-当量曲线(即实用AVG)来对缺陷定量是目前常用的定量方法之一。特别是3N以内的缺陷,采用试块比较法仍然是最有效的定量方法。此外还可利用试块来测量材料的声速、衰减性能等。

2.试块的分类

(1)按试块来历分为:标准试块和参考试块。

(2)按试块上人工反射体分:平底孔试块、横孔试块和槽形试块

3.试块的要求和维护

1. 常用试块简介(仪器使用时重点讲解)

IIW(CSK-IA)

CS-1

CSK-IIIA

第四章 板材和管材超声波探伤

第一节 板材超声波探伤

根据板材的材质不同,板材分为钢板、铝板、铜板等,实际生产中钢板应用最广,这里以钢板为例来说明板材的超声波探伤工艺方法。

一. 钢板常见缺陷及探伤方法

钢板是由板坯轧制而成,而板坯又是由钢锭轧制或连续浇铸而成的,钢板中常见缺陷有分层、折迭、白点等,裂纹少见。

钢板中分层、折迭等缺陷是在轧制过程中形成的,因此它们大都平行于板面。根据板厚的不同,将钢板分为薄板(小于6mm)与中厚板(中板在6~40mm之间,厚板大于40mm)。中厚板常用垂直板面入射的纵波探伤法;薄板常用板波探伤法。

中厚板垂直探伤法的耦合方式有直接接触法和充水耦合法。采用的探头有单晶直探头、双晶直探头或聚焦探头。探伤钢板时,一般采用多次底波反射法,只有当板厚很大时才采用一次底波或二次底法。

二. 探头与扫查方式的选择

1. 探头的选择包括探头频率、直径和结构形式的选择

由于钢板晶粒比较细,为了获得较高的分辨力,宜选用较高的频率,一般为2.5~5.0MHz。

钢板面积大,为了提高探伤效率,宜选用较大直径的,但对于厚度较小的钢板,探头直径不宜过大,因为大探头近场区长度大,对探伤不利。一般探头直径范围为F10~F30mm。

探头的结构形式主要根据板厚为确定,板厚较大时,常选用单晶探头;板厚较薄时可选用双晶直探头,因为双晶直探头盲区很小。双晶直探头主要用于探测厚度为6~30mm的钢板。

2. 扫查方式的选择

根据钢板用途和要求不同,采用的主要扫查方式分为全面扫查、列线扫查、边缘扫查和格子扫查等。

三. 探测范围和灵敏度的调整

第二节 复合材料超声波探伤

一. 复合材料中常见缺陷

复合材料是由母材与复合层粘合而成,常的复合材料是在碳钢或低合金母材上,粘接不锈钢、钛、铝、铜合金等复合层,以提高钢板的耐腐蚀性。

复合材料一般用轧制、粘接、爆炸和堆焊等方法制造。复合材料中常风缺陷是脱层(脱接),即复合层与母材在界面处复合不良。

二. 探伤方法

复合材料探伤与一般钢板的探伤方法基本相同,常用单直探头或联合双直探头进行纵波探伤。探伤时可从母材一侧探测,也可从复合层一侧探测。

三. 缺陷的判别

第三节 薄板超声波探伤

对于板厚小于6mm的薄板,如采用一般的纵波探伤法,由于其板厚往往在盲区内,缺陷难以分辨。目前对这种薄板一般采用兰姆波(板波)进行探伤。

第四节 管材超声波探伤

一、 管材加工及常见缺陷

管材种类很多,据管径不同分为小口径管和大口径管,据加工方法不同分为无缝钢管和焊接管。

无缝钢管是通过穿孔法和高速挤压法得到的,穿孔法是用穿孔机穿孔,并同时用轧辊滚轧,最后用心棒轧管机定径压延平整成型。高速挤压法是在挤压机中直接挤压成形,这种方法加工的管材尺寸精度高。

焊接管是先将板材卷成管形,然后用电阻焊或埋弧自动焊加工成型。一般大口径管多用这种方法。对于厚壁大口径管也可以由钢锭经锻造、轧制等于工艺加工而成。

管材中常见缺陷与加工方法有关。无缝钢管中常见缺陷有裂纹、折迭、夹层等;焊接管中常见缺陷与焊缝类似,一般为裂纹、气孔、夹渣、未焊透等。锻轧管常见缺陷与锻件类似,一般为裂纹、白点、重皮等。

二、 小口径管探伤

小口径管是指外径小于100mm的管材。这种管材一般为无缝管,采用穿孔法或挤压法得到,其中主要缺陷平行于管轴的径向缺陷(称纵向缺陷),有时也有垂直于管轴线的径向缺陷(称横向缺陷)。

对于管内纵向缺陷,一般利用横波进行周向扫查探测;对于管内横向缺陷,一般利用横波进行轴向扫查探测。

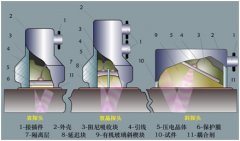

按耦合方式不同,小口径管探伤分为接触法探伤和水浸法探伤。

三、 大口径管探伤

超声波探伤中,大口径管一般是指外径大于100mm的管材。大口径管曲率半径较大,探头与管壁耦合较好,通常采用接触法探伤,批量较大时也可采用水浸探伤。

第五章 锻件与铸件超声波探伤

锻件和铸件是各种机械设备及锅炉压力容器的重要毛坯,它们在生产加工过程中常会产生一些缺陷,影响设备的安全使用。铸件晶粒粗大、透声性差,信噪比低,探伤困难大。

第一节 锻件超声波探伤

一. 锻件加工及常见缺陷

锻件是由热态钢锭经锻压变形而成。锻压过程包括加热、形变和冷却。形变大致分为镦粗、拔长和滚压。为改善锻件的组织性能,锻后还要进行正火、退火或调质等热处理。

锻件缺陷可分为铸造缺陷、锻造缺陷和热处理缺陷。铸造缺陷主要有:缩孔残余、疏松、夹杂、裂纹等;锻造缺陷主要有:折叠、白点、裂纹等。热处理缺陷主要有:裂纹等。

二. 探伤方法概述

三. 探测条件的选择

第二节 铸件超声波探伤

一. 铸件中常见缺陷

铸件是金属液注入铸入铸模中冷却凝固而成的,铸件中常见缺陷有气孔、缩孔、夹杂和裂纹等。

二. 铸件探伤的特点

1. 透声性差

2. 声耦合差

3. 干扰杂波多

三. 铸钢件探测条件的选择

1. 探头:一般以纵波直探头为主,辅以横波斜探头和纵波双晶探头。无损检测资源网铸钢晶粒较粗大,衰减严重,宜选用较低的频率,一般为0.15~2.5MHZ。

2. 试块:铸钢件探伤常用ZGZ系列平底孔对比试块。

3. 探测表面与耦合剂:铸钢件表面粗糙,耦合条件差,探伤前应对其表面进行打磨清理,探伤时常用粘度较大的耦合剂。

4. 透声性测试

5. 铸钢件内外层划分

第六章 焊缝超声波探伤

在焊缝探伤中,不但要求探伤人员具备熟练的超声波探伤技术,而且还要求探伤人员了解有关的焊接基本知识,如焊接接头型式、焊接坡口型式、焊接方法和焊接缺陷等。只有这样,探伤人员才能针对各种不同的焊缝,采用适当的探测方法,从而获得比较正确的探测结果。

第一节 焊接加工及常见缺陷

锅炉压力容器及一些钢结构件主要是采用焊接加工成形。焊缝内部质量一般利用射线和超声波来检测,对焊缝中裂纹、未熔合等危险性缺陷,超声波探伤比射线更容易发现。

一. 焊接加工

焊接过程实际上是个冶炼和铸造过程,焊接接头形式主要有对接、角接、搭接和T型接头等几种。在锅炉压力容器中,最常见的是对接,其次是角接和T型接头,搭接少见。

二. 焊缝中常见缺陷

焊缝中常见缺陷有气孔、夹渣、未焊透、未熔合和裂纹等。

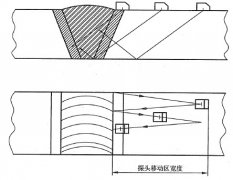

焊缝中的气孔、夹渣是立体型缺陷,危害性较小;而裂纹、未熔合是平面型缺陷,危害性大,在焊缝探伤中,由于焊缝余高的影响及焊缝中裂纹、未焊透、未熔合等危险性大的缺陷往往与探测面垂直或成一定角度,因此一般采用横波探伤。

第二节 中厚板对接焊缝超声波探伤。

一. 探测条件的选择

1. 探测面的修整

工件表面的粗糙度直接影响探伤结果,一般要求表面粗糙度不大于6.3mm,否则应予以修整。

焊缝两侧探测面的修整宽度P一般根据母材厚度而定。

厚度为8 ~46mm的焊缝采用二次波探伤,探测面修整宽度为

P³2KT+50 (mm)

厚度为大于46mm的焊缝采用一次波探伤,探测面修整宽度为

P³KT+50 (mm)

式中 K----探头的K值;

T-----工件厚度。

2.耦合剂的选择

在焊缝探伤中,常用的耦合剂有机油、甘油、浆糊、润滑脂和水等,实际探伤中用得最多的是机油和浆糊。

3.频率选择

焊缝的晶粒比较细小,可选用比较高的频率探伤,一般为2.5~5.0MHz。对于板厚较小的焊缝,可采用较高的频率;对于板厚较大,衰减明显的焊缝,应选用较低的频率。

4.K值选择

探头K值的选择应从以下三个方面考虑:

(1) 使声束能扫查到整个焊缝截面;

(2) 使声束中心线尽量与主要危险性缺陷垂直;

(3) 保证有足够的探伤灵敏度

设工件厚度为T,焊缝上下宽度分别为a和b,探头K值为K,探头前沿长度为L,则有:

K³(a+b+L)/T

一般斜探头K值可根据工件厚度来选择,薄工件采用大K值,以便避免近场区探伤,提高定位定量精度;厚工件采用小K值,以便缩短声程,减小衰减,提高探伤灵敏度。同时还可减少打磨宽度。在条件允许的情况下,应尽量采用大K值探头。

探头K值常因工件中的声速变化和探头的磨损而产生变化,所以探伤前必须在试块上实测K值,并在以后的探伤中经常校验。

|

手机版

手机版