|

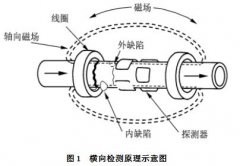

目前,我们对钢轨的探伤中使用最多的方法是超声波探伤。利用超声波对钢轨检测,沧州欧谱灵敏度高,检测速度快,目前普遍的使用探伤小车,和钢轨探伤车对钢轨的疲劳缺陷进行探伤。对防止断轨,保证运输安全起到了重要的作用。磁粉探伤作为无损检测的一种常用的方法在铁路钢轨探伤上用的很少。这主要是磁粉探伤不容易自动化作业和工务是野外作业缺少合适的磁化电源的原因。其实,在车辆,机务系统磁粉探伤占的比重很大。磁粉探伤的工作量要比超声波检验的工作量要大的多。轴销齿轮等很多零部件都要经过磁粉探伤才能确保安全。有时,使用一种探伤方法是不能保证安全的,如车轴,曲轴等重要的零部件必须经过超声波和磁粉两种探伤方法检测才能保证安全。

其实,磁粉探伤在钢轨和工务器材的探伤方面的应用是很可以大有作为的。磁粉探伤的特点是检测铁磁材料的表面和近表面裂纹的灵敏度特别高。因此,用在钢轨的表面裂纹探伤是很好的方法。钢轨的表面裂纹多为焊接,淬火,焊补,热锻压等对钢轨热加工后造成的。因为钢轨是高碳钢,局部高温极易产生马氏体进而产生裂纹。所以,凡是对钢轨进行热加工的工艺,随后进行磁粉探伤是必要的。国外标准对钢轨生产焊接工艺后的检验都明确的规定了进行表面磁粉探伤,如法国铝热焊探伤规范,英国的钢轨闪光焊标准都有磁粉探伤的要求。我国因各种条件限制,目前使用的很少。

目前看,钢轨的铝热焊,气压焊,接触焊都有焊缝未焊合缺陷发生。这种缺陷往往在表面和近表面,超声波测厚仪http://www.chaoshengbocehouyi.com利用磁粉探伤可以作为辅助手段检出这类焊接缺陷。钢轨的铝热焊气压焊推凸时间掌握不好,推凸过程会产生严重的表面裂纹。这也可以使用磁粉探伤检查表面裂纹。对于钢轨的焊补,低接头的修复,磁粉探伤更能发挥它的作用,因为作业条件是修磨后的检测,修磨的目的是彻底消除原有的缺陷然后焊补。目前,由于加热,焊接工艺不当,磨修不到位而造成的断轨事故多有发生,以至一些局明令禁止对无缝线路的焊补。其实,只要掌握好焊补工艺和探伤工艺。是可以保证焊补质量的。其中磨修后是否将原来的缺陷完全清除干净是个关键。如果磨修过程没有能够把裂纹磨干净,在焊补加热过程中,残留裂纹在高温作用下氧化扩展,发展成危害极大的横向裂纹。以至造成断轨事故。这种情况已经发生多起。并且造成了重大事故。尤其是在无缝线路高应力情况下,焊补后短时间发生断轨,就是因为没有清除残留缺陷的原因。这种情况在接触焊和铝热焊中也有发生。一般是轨腰的残留裂纹经焊接后产生严重的轨腰水平裂纹。裂纹发展很快很长。(见照片)在钢轨焊补中多为更加危险的横向垂直裂纹,危害更大。因此焊补作业之前,打磨一定要彻底,不留隐患。磁粉探伤在这种情况下最能发挥其表面和近表面探伤的优点了。使用磁粉探伤灵敏度高,检测速度快。显示裂纹直观,可以边磨边探,直到裂纹完全打磨干净。再进行焊补就能避免上述问题的发生。

使用磁粉探伤对焊补后的钢轨进行探伤,仍然是最有效的办法之一。因为钢轨焊补后发生的主要缺陷还是表面裂纹。这是因为钢轨含碳量高的原因。其他缺陷如,夹杂,小气孔对强度影响很小,较大的夹杂和气孔,未焊合,可以使用超声波小盲区探头解决。但是,发生几率最高的还是表面和近表面裂纹。使用磁粉探伤能够快速的检出各种网状和横向裂纹,解剖证明短而直的横向裂纹深度都在2-3毫米左右,危害较大。而浅裂纹则有可能在行车中磨掉消失,深裂纹则有向下扩展的可能。

为了推广磁粉探伤在工务钢轨探伤中的应用。我们针对工务野外施工作业的特点,沧州欧谱设计了专用于钢轨的便携式磁粉探伤设备。重量轻,体积小,可以有效的检查钢轨焊补的质量。为钢轨探伤提供了新的方法。

磁粉探伤对生产弹条扣件夹板,拼装辙叉,AT尖轨异型轨贝尔合金岔心等热加工的情况更是不可缺少的,也特别适用。目前,标准规定了很多工务器材不得有表面裂纹,但是,没有提及使用磁粉探伤来确定裂纹。因此有没有裂纹全凭肉眼观测。显然这是不科学的。很有必要把磁粉探伤推广到以上产品的质量控制上。这对提高工务配件产品的质量,增加安全性能。降低维修成本是很有意义的。表面裂纹最有效的方法是磁粉探伤。相信磁粉探伤技术会在铁路工务部门得到推广和应用。我们希望和大家共同探讨提高工务探伤技术。和现场合作研究出最适合现场使用的探伤工艺方法。希望多提保贵意见。

|

手机版

手机版