|

摘要

一、前言

党中央作出西部大开发的战略决策,西部开发的重点工程之一的"西气东输"工程即将启动。"西气东输"工程是将新疆塔里木油田的大量天然气通过钢制管道输送到上海,是造福于东西部人民的重大工程。据报道,"西气东输"工程主干线管道全长4167公里,横贯9个省市自治区,首期工程建设后,年供气量达120亿立方米。工程计划从2001年4月开始动工,2003年底全线贯通。整个工程计划耗用钢材175万吨,焊材5100吨,主管道投资384亿元,主管线和城市管网投资将突破1000亿元。粗糙度测量仪 http://www.cucaoduceliangyi.com 输气主管道管径为1118毫米,输气压力为8.4Mpa ,其中螺旋焊管137万吨,壁厚16.4毫米,直缝焊管38万吨,直缝焊管壁厚分别为17.4毫米和20.9毫米。钢材级别为中厚板x65具有良好的轫性和可焊性。另据报导,作为"西气东输"的首条线路青海涩北西宁兰州天然气输气管道工程已于2000年3月31日开工建设。"涩宁兰"工程预计耗资25亿万,全长953公里,年输气量达20亿立方米,预计2001年10月建成,主管道管径为660毫米,壁厚为14.3毫米,输气压力为6.4Mpa 。据悉,"西气东输"工程管理按照国际惯例实行业主负责制,实施工程建设的全过程管理,工程质量实行终身负责制。为了保证焊接质量,焊缝实行100%射线探伤检验。

按照常规的检验方法,石油天然气长输钢质管道对接焊缝主要采用X射线胶片照相探伤检验,此方法需要耗用大量的X光胶片,检测周期长,劳动量大,贴片、拍片、洗片工序复杂,且管道施工多在野外作业,给拍片、洗片带来更大的困难。在高新技术不断发展的今天,实施宏伟的"西气东输"工程,应该打破常规采用先进的技术。按照目前无损检测的技术水平,在"西气东输"管道对接焊缝探伤中采用X射线数字化实时成象检测技术是可行的。

二、天然气长输管道对接焊缝探伤的基本要求

天然气长输管道的施工及验收按照SYJ4001_90《长输管道线路工程施工及验收规范》标准进行,管道焊缝射线探伤按照SY4056_93《石油天然气钢质管道对接焊缝射线照相质量分级》标准进行。SYJ4001_90标准规定,工作压力大于或等于4Mpa时,焊缝质量以Ⅱ级为合格;工作压力小于4Mpa时,以Ⅲ级为合格。

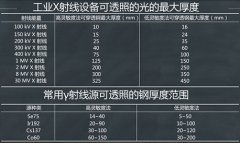

据报导,国外某天然气管道施工曾用X射线实时成象检测方法对焊缝进行探伤,(注:这里讲的"X射线实时检测"与本文讲的"X射线数字化实时成象检测"有所不同),钢管壁厚为16mm,焊缝探伤比例为100%,成象质量中相对灵敏度达到1.8%(相当于我国GB3323_87标准的AB级),总不清晰度不大于0.25mm(相当于图象分辨率1.8LP/mm)。

随着无损检测技术的日益发展,现在X射线数字化实时成象检测技术已经能够应用于焊缝的无损探伤,例如,X射线数字化实时成象检测技术已正式应用于气瓶对接焊缝的无损探伤,我国发布了GB17925_1999《气瓶对接焊缝X射线实时成象检测》国家标准,为该技术在其他领域的推广应用提供了成功的经验。

三、X射线数字化实时成象检测技术可代替胶片照相检测

X射线数字化实时成象检测原理可以用两个"转换"来概括:X射线透过金属材料,经图象增强器(或成象板)将隐含的X射线检测信号转换为可见的模拟图象;模拟图象输入计算机进行模拟/数字的转换,形成数字图象。无损检测资源网数字图象能够提供有关金属材料表面及内部缺陷的各种信息,运用计算机程序对数字图象进行评定,从而达到金属材料无损检测之目的。由于X射线数字化实时成象的质量与胶片照相底片相当甚至更好,因此,可以用X射线数字化实时成象检测方法可以代替胶片照相检测方法。

四、长输管道钢质对接焊缝X射线数字化实时成象检测方案

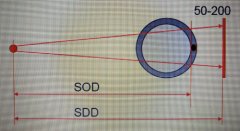

对于钢管外径≥Φ426mm的环焊缝,可以采用周向内照探伤方法(如下图所示)。

1.小焦点的周向X射线探伤机置于管道爬行器之上,爬行器在管道内爬行,用同位素跟踪监控器将周向X射线机的焦点对准环焊缝。

2.由两个半圆组成的机械旋转导轨,固定在环焊缝边缘一侧,导轨上有一立杆,立杆可绕轨道按N等分旋转360°;立杆安装一悬臂,在悬臂上安装图象增强器,立杆在轨道上按N等分旋转,图象增强器就能按N等分接受X射线检测信号。为了防止图象增强器损坏,图象增强器与焊缝之间应保持一定的距离。

3.根据几何投影的原理,X射线实时成象检测的图象是放大的,放大倍数M为:

图象放大不仅是几何投影所致,而且也是提高图象质量所必需。图象放大倍数根据设备性能而定,通常有一个最佳放大倍数Mopt为:

式中:Us--成象设备系统固有不清晰度mm ,可通过试验方法测出。

d--X射线机焦点尺寸,mm

4.图象可检测出的最小缺陷尺寸dmim为:

5.一幅图象检测长度L3为:

Ф--图象增强器输入屏直径

例如:采用6"图象增强器,Ф=150mm ,图象放大倍数取M=Mopt=1.2

对于100%检测的焊缝,为了不漏检,考虑一幅检测图象内两侧各留5mm搭接长度,则一幅图象有效检测长度Leff为:

例如:外径Ф660管道的环焊缝(焊缝高取2mm),圆周长度为2080mm ,则一条环焊缝需要检测N幅图象:

又例如:外径为Ф1118mm管道的环焊缝(焊缝高度取2mm),圆周长度为3518mm ,则一条环焊缝需要检测N幅图象:

注:N即为机械旋转轨道转动等分的设计参数。

6.由于射线数字化实时成象检测技术应用了计算机图象处理技术,图象处理速度快,通常"采集处理储存"一幅图象所需时间为4S ,机械旋转轨道转动一等分长度(115mm)的时间约为6S ,合计10S 。检测一条Ф660mm环焊缝所需要时间为:10N=10×18=180S ;检测一条Ф1118mm环焊缝所需时间为:10N=10×36=360S 。

对于冷却性能良好的X射线机,一条Ф1118mm焊缝,6分钟一次曝光即可完成;对于一般性能的X射线探伤(曝光时间为5分钟,1∶1冷却方式),分两次曝光即可完成,比胶片照相方法检测速度大大提高。真正耗费时间的工作,可能是机械旋转轨道的装卸移动。随着工作的熟练,辅助时间会大大缩短。

7.长输管道焊缝的探伤,通常配有探伤工程车,计算机和操作台装配在工程车内,操作方便,射线防护有保证,移动快捷。X射线的高压电缆线和图象增强器的电缆线可适当加长,这样射线防护更安全。

8.X射线机的焦点置于钢管截面的圆心上,焊缝透照厚度比值K=1.0 ,对提高成象质量的均匀性有利。

9.由于采用周向曝光技术,周向射线指向天空或指向管沟的土层,多余的射线大部分被空气或土层所吸收,对图象增强器的散射线影响不大。图象增强器外壳应有良好的接地,必要时可以将图象增强器的外壳用薄铅板裹起来,起屏蔽射线的作用。

五、设备的基本配置

根据天然气长输管道野外施工的特点,X射线数字化实时成象检测的设备应尽可能的轻便,坚固耐用。

1.X射线机

X射线机有几种选择,但无论何种选择,焦点尺寸应小于或等于1.5×1.5mm(或1.0×2.5mm),X射线管最好采用金属陶瓷管。

(1)普通周向轻便型X射线机。SF6气体绝缘,风扇强制冷却。最好采用变频电源,频率为120~300Hz 。频率增大,整流波型近似方波,有利于X射线稳定幅射。

(2)不拖电缆,自带电源的周向X射线机。此种X射线机与管道爬行器连成一体,无损检测资源网电源来自蓄电池。据报导,此种X射线机一次充电可行走2000m ,焊缝100%探伤时,行走距离不少于1000mm 。采用同位素跟踪器在管外控制定位。

(3)轻便型直流恒压小焦点X射线机。高压发生器与X射线管分离,用高压电缆连接,采用密封式循环水冷却,能较长时间工作,X射线管头较轻,但高压电缆移动起来较麻烦。

2.爬行器

爬行器主要作用为背负X射线机行走,能爬行15°的坡度,定位准确,定位误差为±10mm 。爬行器已有较成熟的技术和较齐全的品种供使用单位选择。

3.图象增强器

采用高分辨率(6~8LP/mm)的图象增强器,输入屏直径以150mm为宜。(输入屏直径较大,则体积大,不利于移动,且分辨率较低;输入屏直径较小,虽然分辨率增大,但焊缝有效检测长度较小,不利提高工效)。

4.图象增强器旋转轨道

根据钢管外径尺寸设计制造旋转轨道,图象增强器在轨道上能按N等分等距离转动360°,每转动一等分的行程偏差应控制在±2.5mm 。

5.摄像机

采用常规的CCD摄像机,摄取的图象以模拟信号输出,经图象采集卡采集并进行A/D转换后,进入计算机进行图象处理。尽可能采用CCD数码摄像机,采集分辨率不低于768×576象素,例如采用1280×1024象素。数码摄像机输出的是数字信号,可直接输入计算机进行图象处理。CCD摄像机是一种电荷耦合器,具有体积小、工作寿命长等优点。CCD摄像机置于图象增强器输出屏之后,与图象增强器组装成一体。

6.计算机

按照目前计算机的性能/价格水平,尽可能地采用较高档的配置:333M CPU ,128M 内存,10G 硬盘,43cm(17英寸)0.25象距逐行彩显,刷新频率85Hz ,并配软驱、光驱和光盘刻录机。计算机用于采集检测信息,进行图象处理,并对检测图象进行辅助评定。通过计算机图象处理,可实时看到焊缝内检测结果。检测图象刻录于光盘上可长期保存。计算机置于探伤工程车内,探伤人员在车内操作。通常工程车内配置两台计算机,一台用于图象的采集和处理,另一台用于图象的评定。两台计算机可通过点对点的方式联网运作。如果野外作业环境较差,工程车难于接近探伤地点,可用一台手提电脑进行图象的采集,通过电缆线将手提电脑与车内电脑连接;或者现场检测结束后,将手提电脑提回车内,与车内电脑连接,进行图象处理和图象评定。

7.计算机操作程序

用windows95/98作为X射线数字化实时成象系统的操作平台。结合长输管道对接焊缝探伤的实际情况,开发图象采集/图象处理/图象评定应用程序,例如"XCX2000实时成象检测程序"。

8.设备系统综合性能评价

设备系统综合性能对图象质量有很大的影响。设备系统综合性能指标可用系统分辨率来表示,它实际反映的是系统固有不清晰定度(Us)。按照GB17925_1999标准,系统分辨率应大于或等于1.4LP/mm 。系统分辨率与设备各分系统的性能有关。按照目前设备的性能水平,X射线数字化实时成象检测系统分辨率可以达到1.6~2.0LP/mm ,对提高检测图象质量提供了必要的设备保证。

六、管道焊缝检测基本工艺方法

1.将X射线机置于爬行器上进入管内,在管外操纵爬行器,使X射线机的焦点对准焊缝。

2.将图象增强器旋转轨道固定在焊缝边缘,根据工艺设定的放大倍数,调节L2距离,图象增强器对准焊缝中心。

3.在焊缝表面贴上铅字码和象质计以及分辨率测试卡。

4.探伤人员在工程车内操作电脑和探伤机控制器以及旋转导轨。静止地采集一幅图象后,图象增强器转动1/N等分,再静止地采集一幅图象,直至N幅图象采集完毕,关机。移至下一条焊缝,重复以上操作程序。

5.对检测图象进行计算机辅助评定,打印探伤报告,刻录光盘,保存检测结果。

七、关于检测标准

据悉,国家质量技术监督局正在组织有关部门制订"锅炉压力容器管道对接焊缝X数字化实时成象检测"国家标准。在此之前,可参照GB17925_1999《气瓶对接焊缝X射线实时成象检测》标准的相关内容,制订行业或企业标准,经报批后暂行使用。

八、关于检测图象质量评价

参考GB17925_1999标准,图象质量可用灵敏度、灰度、图象分辨率三要素进行评价。灵敏度即象质指数与SY4056_93标准等同。与SY4056_93标准中底片黑度控制范围1.2~3.5相对应,图象灰度控制在80~230级。(注:图象灰度变化范围定义为8bit ,即256级)

图象分辨率按照透照厚度分为三档:透照厚度<6mm ,图象分辨率≥2.2LP/mm ;透照厚度6~25mm ,图象分辨率≥1.8LP/mm ;透照厚度>25mm ,图象分辨率≥1.6Lp/mm 。

根据目前设备的配置和技术水平,以上质量指标是能够达到的。

九、可行性分析

1.技术上可行

我国从二十世纪八十年代末开始研究X射线数字化实时成象检测技术,已取得丰硕成果。GB17925_1999标准的正式发布,标志着X射线数字化实时成象检测技术已能够实际应用于钢制焊缝的无损检测。该技术在钢瓶焊缝探伤中的成功经验,为在天然气长输管道对接焊缝探伤中的应用提供有益的借鉴,因此可以说,该技术在天然气长输管道焊缝探伤中的应用是可行的。

2.效益分析

(1)一次性投资

按照目前设备与技术(这里讲的技术主要是知识价值)的性能/价格水平,一套X射线数字化实时成象检测设备与技术,一次性投资大约在××~1××万元之间。由于设备配置选择不同,价格会有较大的伸缩。无损检测资源网与原来的胶片照相探伤方法相比,虽然一次性投资较大,但技术成熟,投资风险小,回报率高。

(2)直接经济效益良好

由于X射线数字化实时成象检测技术可以代替原来的胶片照相探伤方法,仅节约胶片的费用就十分可观。假设图象采集分辨率为1280×1024×8bit ,一幅图象的宽度为全屏的1/3 ,则一幅图象占有的容量为437KB(1280×1024×1/3=437KB),将检测图象保存于容量为650M的CD_R光盘上,则一张光盘可保存1440幅(650÷0.437=1487幅)检测图象。若一幅图象中,焊缝检测长度按115mm计算,则3幅图象相当于一张80×360mm的胶片,则1张光盘保存容量相当于480张(1440÷3=480张)照相底片。按目前的价格水平,一张优质光盘,售价为50元,检测图象按一式两份备份保存,则光盘的成本为100元;如果一张照相底片的直接成本按20元计算,则X射线数字化实时成象检测的直接成本仅是胶片照相检测直接成本的1%[100/(480×20)=1%],其直接经济效益十分可观。

1km长度的管道约有90条焊缝,按100%X射线数字化实时成象检测,则1km的Φ1118mm管道,保存图象耗用光盘需要4.5~6张(90×36÷1440×2=4.5),其费用仅为300元。如果按胶片照相检测,一条焊缝需要拍12张底片,则1km长管道检测费用为21600元(12×20×90=21600元)。那么两者相比,1km管道检测费用可节约2万元(21600_300=21300元)。如果某工程公司承包100km的Φ1118mm管道施工任务,采用X射线数字化实时成象检测技术,可节约200万元的检测费用,也就是说仅节约的费用就可以收回一次性投资。

(3)简接效应十分显著

用X射线数字化实时成象检测技术检测一条Φ1118mm管道环焊缝,曝光时间6分钟,加上各种辅助时间,按保守的估计最多需要60分钟就能完成一条焊缝的探伤任务,而且即时可以看到焊缝内部质量的检测结果,检测速度大大提高,这对保证整个工程的按期完工具有重要意义。

X射线数字化实时成象检测可以代替胶片照相探伤方法,因此可以省去贴片、拍片、洗片等烦琐工序,对野外施工特别是在缺水的荒漠戈壁地区施工具有重要意义。

十、结论

综合所述,X射线数字化实时成象检测技术在天然气长输管道焊缝探伤中应用是可行的。建议在"西气东输"工程采用X射线数字化实时成象检测技术。

|

手机版

手机版